So klein diese Möbel sein mögen, der Zeitaufwand dafür ist ungleich der Baugröße. Mein Hauptaugenmerk lag auf der Nutzbarkeit für kleine ungestüme Spezialisten und die fliegen manchmal, leider ohne Flügel. Damit das Risiko für Verletzungen etwas abgemildert wird, habe ich alle außenliegenden Kanten sehr stark gerundet.

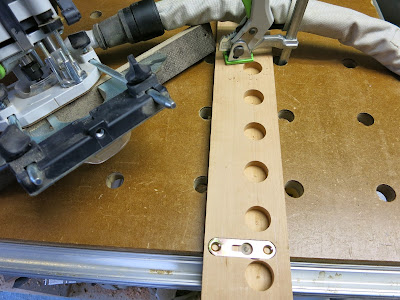

An der Schmalseite der Rückenlehne habe durch Aneinanderlegen mehrerer Seitenteile eine größere Auflagenfläche erhalten und konnte auch hierbei mit der Fräse arbeiten.

Die Seitenteile werden vor der Verbindungsfräsung fein ausgehobelt. Damit werden die Verbindungen präziser, leichte Ungenauigkeiten aus den vorhergehenden Schritten lassen sich so noch beheben.

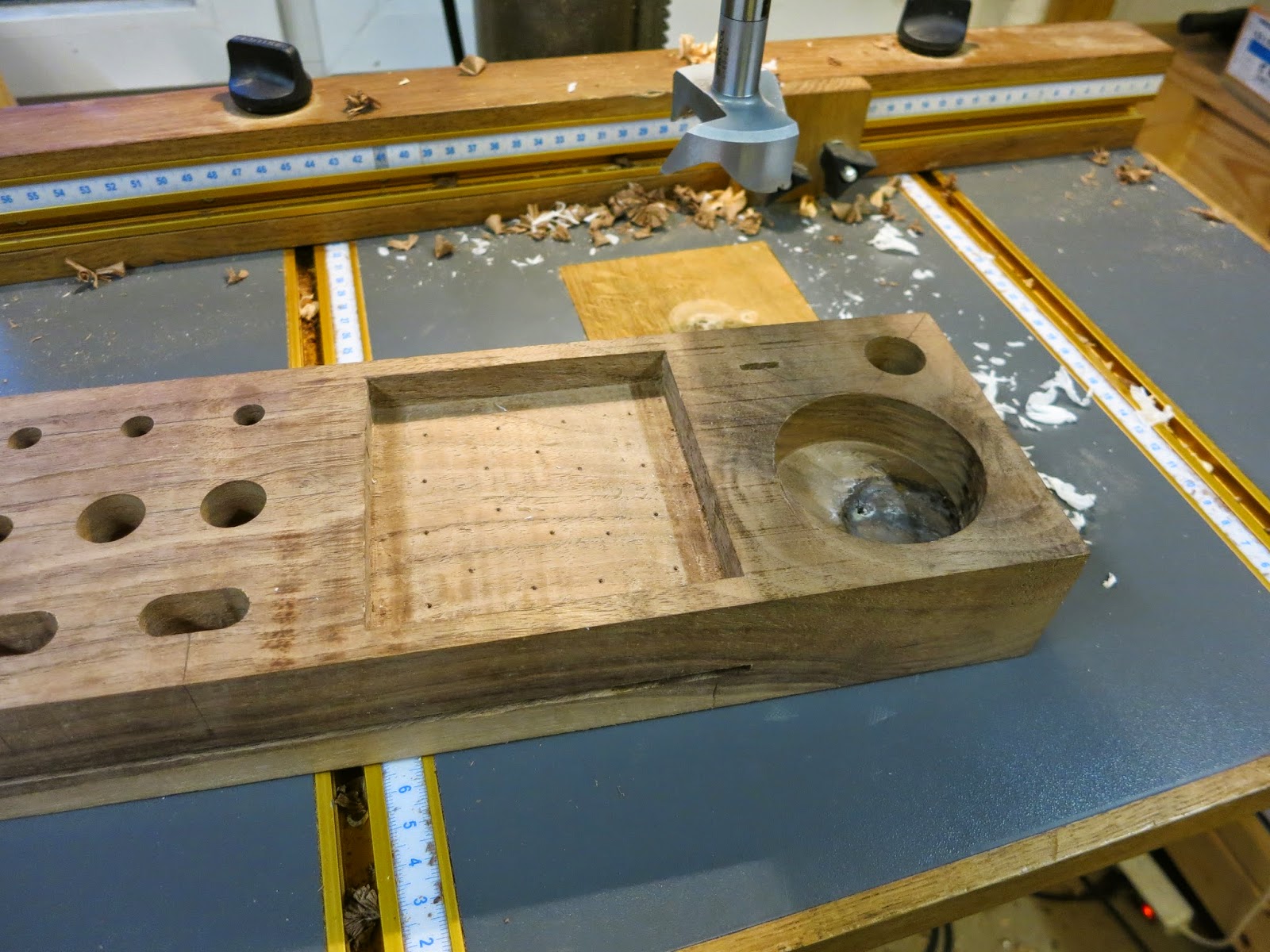

Die Verbindungen bei der Sitzbank erfolgen über die ganze Seite. Das erste Langloch ist auf Passung, der Rest bekommt etwas Luft, der Zusammenbau wird dadurch viel einfacher.

Die Sitzfläche der Bank ist gleichzeit der Deckel eines sehr praktischen Stauraumes. Die Verbindung erfolgt über ein Klavierband, sie ist sehr stabil und später kaum zu sehen.

Bei so vielen Dominos kommt man beim Verleimen leicht ins schwitzen. Mit den Korpuszwingen ist es deutlich leichter, die vielen Flächen schnell und gleichzeitig zu verpressen.

Die Ecke an der vorstehenden Sitzfläche hat mir gar nicht gefallen, mit einem Abrundfräser habe ich mir etwas mehr Sicherheit für die stürmischen Anwendungen geschaffen. Mit einer breiten Sohle lässt sich diese Fräsung sehr gut durchführen. Das Werkstück muss nur auf Höhe des Spanntisches sein, so liegt die Fräse sauber auf.

Der Schleifaufwand war ziemlich hoch, die vielen Kanten und Radien wollen geschmeidig werden. Bei allen bisherigen Möbeln hatte ich eigentlich harte Schleifteller in Verwendung. Die Kanten verrunden dadurch kaum. Der weiche Teller gibt leichter nach und drückt an schmalen Werkstücken ungleich mehr auf die Kanten. Bei diesen Möbeln kam mir dieser Effekt sehr entgegen und ich fand das Ergebnis mit weichem Teller klasse.

Bei den Dübelverbindungen der Seitenteile habe ich auf die Vorlage gehört und mir kurzerhand ein Hilfsanschlag gebaut. Eine eingeschlitze Platte verschafft mehr Auflagefläche für die Dübelfräse. Die Rückenseite verschwindet darin, siehe Pfeil.

Die Verleimarbeit grenzte fast an Fließfertigung. Aus den Seitenteilen wurden Baugruppen, welche ich im ersten Schritt hergestellt habe. Der letzte Verleimschritt war dann logischerweise der gesamte Zusammenbau.

Eigentlich habe ich sehr darauf geachtet alle innenliegende Kanten vor dem Zusammenbau zu fräsen. Leider ist mir an einigen Stellen ein Flüchtigkeitsfehler unterlaufen. Besonders herausfordernd empfand ich die vergessenen Radien an den Innenseiten der Rückenlehne. Mit Float und Schleifpads habe ich nachgearbeitet und bin fast an das Original herangekommen.

Und immer wieder schleifen. Die vielen Innenkanten sind nicht zwingen motivierend. Bisher habe in solchen Fällen einen kleinen Schwingschleifer verwendet. Einen Exzenterschleifer empfinde ich als schneller und in dieser Größe auch noch besser zu kontrollieren. Beim Schleifbild bin ich mir nicht immer sicher, für Hirnholz verwende ich sehr gerne Schwingschleifer, wobei hierbei noch Holzart und Schleifmittel eine große Rolle spielen.

Bei der Klappe hatte ich etwas bedenken und habe aus Sicherheitsgründen eine Gasdruckfeder eingebaut. Diese hat gleich zwei Vorteile, sie bremst nicht nur ab, auch beim Öffnen ist ein leichter Wiederstand zu überwinden. Dadurch muss der Hauptanwender beide Hände ansetzen und hat bisher alles ohne Blessuren überstanden.

Das ganze Ensemble erhielt mehrere Schichten Öl und ausreichend Trockenzeit. Es gibt ein paar ganz spezielle Holzwerkerkollegen, die erkennen auf diesem Bild einen Nachteil von Werkzeugschränken hinter Hobelbänken. Die andere Werkbank konnte ich aber bisher noch nicht zeigen ;-)

Die Sitzgruppe ist unglaublich praktisch, zusammengestellt nimmt sie sehr wenig Platz weg und passt perfekt zwischen zwei Durchgänge in unserem Zuhause.

Unser Sohn hat die Sitzgruppe super angenommen, die Verwendungsmöglichkeiten werden ständig erweitert, momentan kochen wir sehr gerne Bauklötzchen-Suppe auf dem Tisch und schauen uns Bilderbücher an.